机器视觉光源颜色选择的“2前提”+“3原则”

选择机器视觉光源颜色的核心目标是最大化“检测目标”与“背景/干扰元素”的对比度,让缺陷、特征(如边缘、纹理)在图像中清晰凸显,为后续算法处理(识别、测量、定位)奠定基础。

2大核心前提

1、目标与背景的 “颜色 / 灰度差异”

明确检测目标(如零件上的划痕、食品中的异物)和背景(如载具、包装)的固有颜色(如红色零件+白色托盘、透明玻璃+黑色底座),或灰度值(黑白成像时的明暗差异)。

例:检测蓝色塑料件上的白色划痕,需通过光源颜色放大 “蓝色背景”与“白色划痕”的明暗对比。

2、目标材质的 “光学特性”

不同材质对光的吸收、反射、透射特性不同,直接影响光源颜色的选择:

-

高反光材质(如金属、玻璃、塑料):易产生镜面反射,需避免光源颜色与材质反光色叠加(如银色金属用白色光易过曝,可用蓝色光降低反光);

-

透明 / 半透明材质(如薄膜、玻璃、药液):需通过 “穿透光” 或 “侧光” 凸显内部缺陷,光源颜色需匹配材质的透光率(如检测透明玻璃内的气泡,用绿色光穿透性更强,气泡会形成暗点);

-

吸光材质(如橡胶、深色布料):对光的吸收率高,需选择与材质颜色 “互补” 的光源(如黑色橡胶件用白色光,可提升整体亮度,缺陷更易显现)。

3 大核心选型原则

机器视觉成像的本质是 “明暗对比”

光源颜色的选择需围绕

“让目标更亮 / 更暗,背景相反”展开

原则1

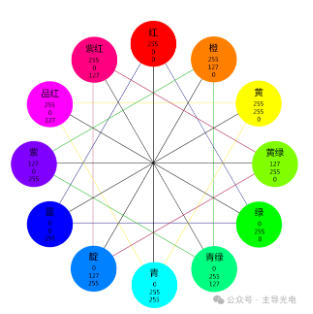

互补色 “强化对比”,同色 “弱化对比”

若需让目标更暗(背景更亮)

选择与目标颜色 “互补” 的光源

例 1:检测红色苹果上的绿色虫眼(目标为绿色),用红色光源(绿色的互补色)。红色光会被绿色虫眼吸收,虫眼呈暗点;红色光被红色苹果反射,背景呈亮面,虫眼清晰凸显。

例 2:检测白色电路板上的蓝色焊盘缺陷(目标为蓝色焊盘),用橙色光源(蓝色的互补色)。橙色光被蓝色焊盘吸收,焊盘缺陷(如虚焊)呈暗区,白色背景反射橙色光呈亮区,缺陷易识别。

若需让目标更亮(背景更暗)

选择与目标颜色“相同”的光源

例:检测黑色皮革上的白色线头(目标为白色),用白色光源。白色光被白色线头反射,线头呈亮线;黑色皮革吸收白色光,背景呈暗面,线头清晰可见。

若需弱化背景干扰

选择与背景颜色 “相同” 的光源

让背景过曝(呈亮白)

目标因颜色不同凸显

例:检测透明塑料瓶内的黑色杂质(背景为透明塑料),用白色光源(与透明材质的透光色匹配)。白色光穿透透明塑料,背景呈亮白;黑色杂质吸收白色光,呈暗点,杂质与背景对比强烈。

原则2

黑白成像选 “灰度优化色”,彩色成像选 “色彩区分色”

根据最终成像模式(黑白 / 彩色)

选择更适配的光源颜色

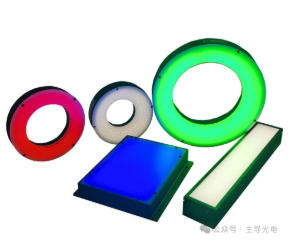

黑白成像

选择能让目标与背景“灰度差最大”的颜色

优先尝试白色光(全光谱,适合多数通用场景,如无明确颜色差异的零件表面缺陷检测);

若白色光对比不足,换用单色光(如蓝色、绿色、红色):蓝色光的灰度值偏暗,适合提升高反光材质的细节;绿色光对人眼敏感,适合精密尺寸测量;红色光穿透性较强,适合半透明材质检测。

例:检测金属零件的细微划痕(黑白成像),白色光易因反光导致划痕模糊,换用蓝色光可降低金属反光,划痕的灰度值更低,与零件表面的灰度差拉大,更易识别。

彩色成像

光源颜色需 “还原目标真实色彩”

优先选白色光(全光谱,能真实还原红、绿、蓝三通道颜色,适合检测 “颜色偏差”,如饮料瓶标签色不正、水果成熟度分拣);

避免用单色光(如红色光会导致蓝色目标呈黑色,无法还原真实颜色)。

原则3

特殊场景选 “功能性颜色”

• 透明 / 半透明件检测:选绿色或蓝色光(穿透性强于红色 / 白色,能减少透明件表面反光,凸显内部缺陷,如玻璃内的气泡、塑料薄膜的针孔);

• 荧光缺陷检测(如零件表面的荧光渗透剂、食品中的荧光污染物):选紫外光(UV)(激发荧光物质发光,再通过滤镜捕捉荧光信号,缺陷呈亮白色,背景呈黑色,对比极强);

• 强环境光干扰(如车间白光、阳光):选与环境光互补的颜色(如环境光为白色,用蓝色光;环境光为黄色,用蓝色光),减少环境光对成像的干扰,保证检测稳定性。