主导光电机器视觉光源赋能军工制造

在军工制造领域,产品的高精度、高可靠性和安全性要求极高,任何微小的缺陷或误差都可能导致严重后果。机器视觉光源作为机器视觉系统的“眼睛”,通过提供稳定、可控的照明,直接影响图像质量和检测精度,在军工制造中发挥着不可替代的作用。

主导光电作为专业的机器视觉光源生产商,深耕行业多年,凭借对军工制造需求的深刻理解和技术研发实力,致力于为国防军工行业提供定制化、高稳定性的照明解决方案,助力提升军工产品质量与生产效率。

缺陷检测与质量控制

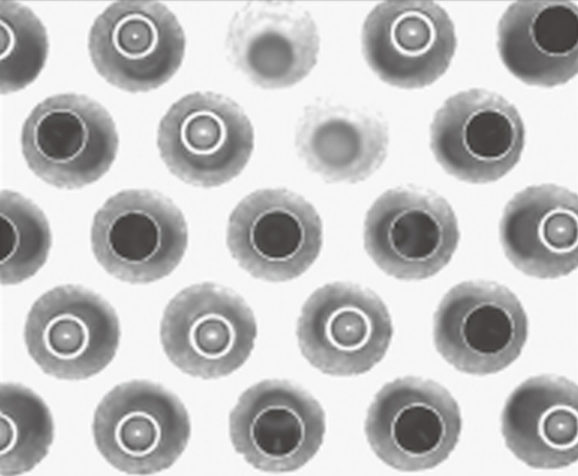

军工产品(如导弹舱体、飞机发动机叶片、精密电子元器件等)对表面和内部质量要求严苛,任何划痕、裂纹、凹陷、气泡、砂眼等缺陷都可能引发失效。机器视觉光源通过优化照明方案,可将这些微小缺陷从复杂背景中凸显出来,辅助系统精准识别,主导光电针对军工缺陷检测场景,已形成成熟的定制化照明体系:

表面缺陷检测

针对金属、复合材料等不同材质的表面,通过选择环形光源(消除反光)、条形光源(突出线性缺陷)或漫射光源(均匀照亮曲面),可清晰呈现微米级划痕或裂纹。例如,检测航空发动机涡轮叶片时,光源需避免强光反射掩盖叶片边缘的细微裂纹,通过低角度照明让缺陷产生阴影,便于系统捕捉。

内部缺陷辅助检测

对于复合材料(如航天器外壳的碳纤维材料),结合红外光源或紫外光源,可通过材料对特定波长光的吸收/反射差异,间接识别内部分层、气泡等隐藏缺陷。

装配缺陷检测

在军工产品装配环节,光源需提供高对比度照明,清晰显示焊点是否虚焊、漏焊,或导线是否错位,避免因装配缺陷导致电路失效。

高精度尺寸测量与公差控制

军工产品的零部件(如精密齿轮、轴承、连接器)需严格符合尺寸公差要求,否则会影响装配精度和整体性能(如飞机起落架的连接件公差需控制在0.01mm以内)。机器视觉光源通过以下方式支持高精度测量,主导光电在此领域凭借技术创新,为尺寸测量提供了关键照明保障:

轮廓增强

采用背光光源(将零件置于光源与相机之间),可清晰呈现零件的边缘轮廓,配合视觉算法实现亚像素级尺寸测量(如长度、直径、角度等)。例如,检测导弹弹体的螺纹尺寸时,背光可消除表面纹理干扰,让螺纹牙型轮廓更锐利,确保测量误差≤0.005mm。

三维尺寸还原

对于曲面或立体结构(如枪管内膛的膛线),通过结构光光源,利用光的折射/反射差异还原三维形态,检测其深度、坡度等参数是否符合设计标准。

装配引导与定位

军工制造的自动化生产线中,零件的精准定位和装配是核心环节(如战斗机座舱仪表的安装、雷达天线阵列的拼接)。机器视觉光源通过突出零件的特征点,为系统提供定位基准,主导光电针对军工自动化装配场景,研发了适配多工况的专用光源,助力提升装配精度与效率:

特征识别

针对带有特定标记(如定位孔、凹槽)的零件,使用同轴光源(减少表面反光)或点光源(聚焦特征区域),让标记与背景形成高对比度,确保视觉系统快速识别并引导机械臂精准抓取、装配,避免因定位偏差导致的装配故障。

多工位协同

在复杂装配线中,不同工位需适配不同照明方案,确保各环节定位精度一致,最终实现整体装配误差≤0.1mm。

机器视觉光源通过优化照明方案,为军工制造的缺陷检测、尺寸测量、装配引导等环节提供了可靠的图像基础,直接提升了产品质量的稳定性和生产效率。主导光电作为专业的机器视觉光源生产商,始终以国防军工行业需求为导向,持续投入技术研发,从光源材质选型、光学设计到性能测试,均严格遵循军工行业标准,其核心价值不仅在于为军工制造提供高可靠性、定制化的照明产品,更在于通过技术创新,助力军工制造过程向更高精度、更高自动化、更高智能化升级,在满足军工产品 “零缺陷” 要求的同时,为国防装备的可靠性提供关键技术支撑,切实履行 “服务国防、助力军工” 的企业使命。